Superfinish-Technologie

Was ist Superfinish? Die perfekte Oberfläche.

Band- und Stein-Superfinish

Superfinish ist ein spanabhebendes Fertigungsverfahren. Allerdings eines wie kein zweites. Denn anders als beim Drehen oder Schleifen wird kein Punkt- oder Linien-, sondern ein Flächenkontakt zwischen Werkzeug und Werkstück hergestellt.

Und genau das führt zu den einzigartigen Eigenschaften einer perfekten Oberfläche. Superfinish eben!

Durch die Überlagerung von Werkstückrotation und Werkzeugoszillation bewegt sich zum Beispiel ein einzelnes Korn entlang einer Sinuslinie, die für dieses Verfahren typisch ist.

Alle im Eingriff befindlichen Schleifkörner erzeugen durch Überlagerung der einzelnen Sinuslinien Bearbeitungsspuren, die sich unter einem bestimmten Winkel kreuzen. Hieraus ergeben sich definierte Riefen und Plateau-Oberflächen. Und genau daraus resultieren die Vorteile des Superfinish-Verfahrens. Die Riefen wirken wie Kanäle, welche die Schmierstoffe gleichmäßig verteilen. Die Plateaus sichern einen hohen Traganteil der Oberfläche.

Bei den Werkzeugen, die hier zum Einsatz kommen, handelt es sich um gebundene Schleifmittel in einer festen, zum Beispiel keramischen Bindung oder auf flexibler Unterlage, wie zum Beispiel auf einem Textilband.

Gleichmäßige Schmierstoffverteilung, größerer Traganteil, verbesserte Mikrogeometrie, optimierte Spitzenhöhe – das ist Werkstückqualität durch Superfinish.

Was ist Superfinish – Tutorial

Weitere Videos unserer "What is ... Serie auf unserem YouTUBE-Channel.

Superfinish - Die Vorteile

- weniger Reibung

- geringer Verschleiß

- geringer Geräuschpegel

- niedrige Energiekosten

- sichere Anwendung

- kurze Bearbeitungszeit

- geringe Werkzeugkosten

- geringe Investitionskosten

- hohe Flexibilität

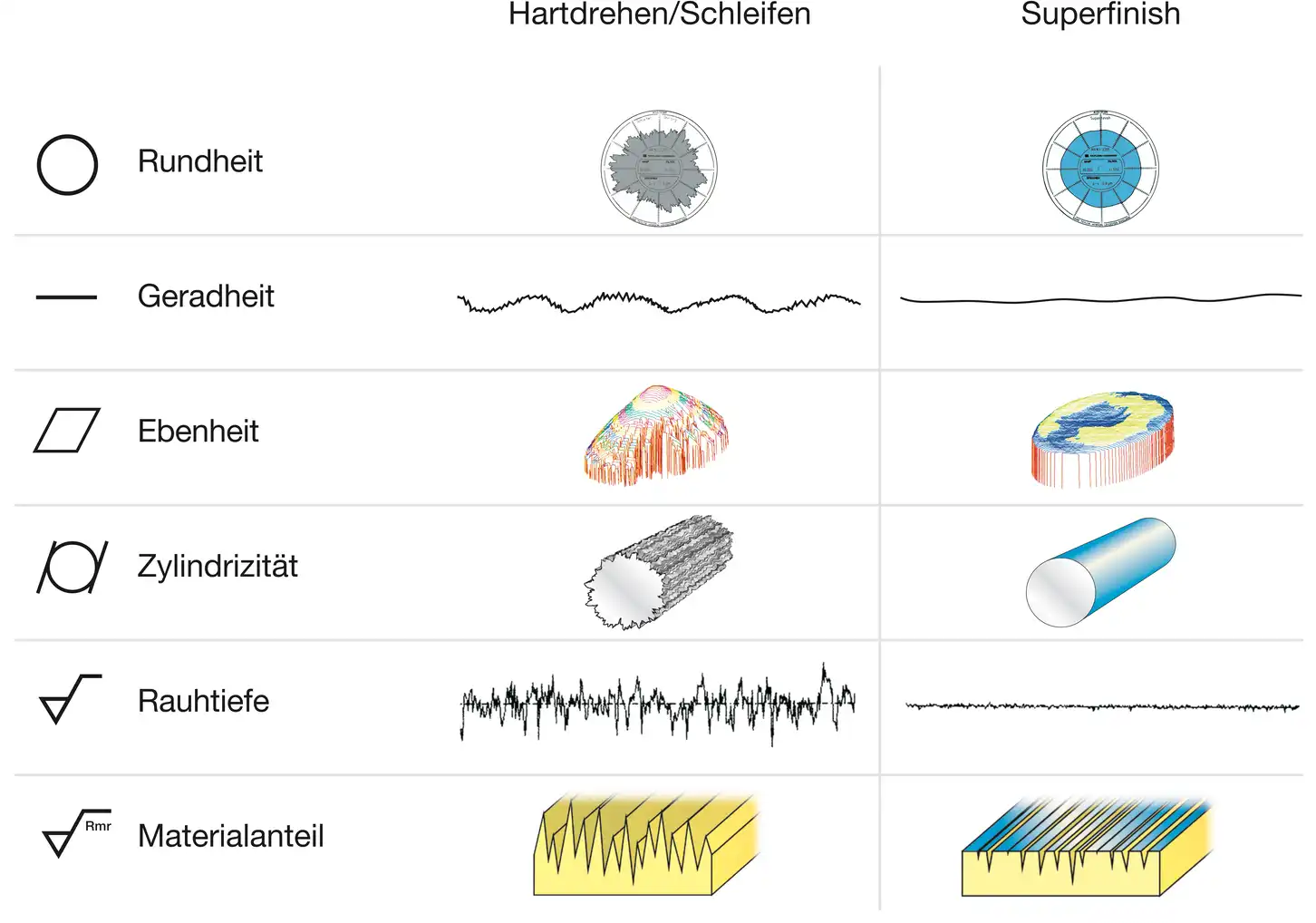

- Verringerung der Oberflächenrauheiten

- Erhöhung des Materialtraganteils auf über 90% durch plateauartige Oberflächenstruktur

- Verbesserung der Mikrogeometrie bezüglich Rundheit, Welligkeit und damit verknüpften Kenngrößen wie Zylindrizität

- Optimierung der tribologischen sowie Notlaufeigenschaften durch kreuzförmig verlaufende Bearbeitungsspuren (Kreuzschliff)

Superfinish - Die Anwendung

Bearbeitbare Werkstoffe

Moderne Werkstoffe sind vielfältig. Nicht nur Stahl in den unterschiedlichsten Legierungen und Güteklassen kann mit Supfina-Maschinen bearbeitet werden. Das Superfinish-Verfahren ist für alle Werkstoffe geeignet, die sich auch mit geometrisch unbestimmter Schneide bearbeiten lassen.

Hierzu zählen unter anderem Keramik, Kunststoff, monokristallines Silizium, Guss und Nicht-Eisen-Metalle.

Aber auch Beschichtungen, wie beispielsweise Wolframkarbid, Chrom oder Kupfer, können mit Supfina-Maschinen perfekt die gewünschte Oberflächenstruktur erhalten.

- Bearbeitung verschiedener Materialien durch Superfinish-Technologie

- passend zu den Werkstücken die richtige Bearbeitung

- passend zu jeder Anforderung die richtige Supfina Superfinish-Anlage

Sie suchen die passende und wirtschaftliche Lösung für Ihre Fertigungsprozesse?

North America

North America  English

English  Français

Français  简体中文(中国)

简体中文(中国)